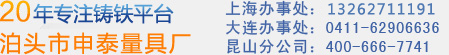

泊头市申泰量具厂

销售总机:0317-5560000

公司电话:0317-5560000

7*24服务热线:13833711135

公司传真:0317-7870444

公司邮箱:bt0317@163.com

公司地址:河北省泊头市工业开发区

华东地区:13131772330

华南地区:13131772331

华西地区:13131772339

华北地区:15720440949

- 当铸件生产批量较大时,不宜凭经验选用铸造收缩率,怎么选? [2012-09-27]

铸造收缩率又称铸件收缩率或铸件线收缩率,是铸件从线收缩开始温度冷却至室温时的相对线收缩量,以模样与铸件的长度差除以模样长度的百分比表示。

铸造收缩率(e)是考虑了各种影响因素之后的铸件实际线收缩率,它不仅与铸造金属的收缩率和线收缩起始温度有关,而且还与铸件结构、铸型种类、浇冒口系统结构、砂型和砂芯的退让性等因素有关。影响铸造收缩率的主要因素是铸件的结构复杂程度和尺寸大小,通常是根据铸件的重要尺寸或大部分尺寸选用铸造收缩率。当铸件生产批量较大时,为获得尺寸精度较高的铸件,不宜凭经验选用铸造收缩率,而应通过试生产检测铸件的实际尺寸,得出铸件各部位和各方向的实际线收缩率,据北修改模样缩尺,修正模样后再进行大批量生产。

对于单件小批生产的大型铸件,铸造收缩率的选用必须有丰富的经验,也要结合使用工芦。补正量,适当放大加工余量等措施来保证铸件尺寸合格。

- 制备SOz法气硬冷芯盒用的树脂砂时,未经净钝化处理的原砂不宜使用,怎么办? [2012-09-10]

制备S02法气硬冷芯盒用的树脂砂时,未经净钝化处理的原砂不宜使用,因为原砂中常含有微量重金属元素,特别是Mo、Ti、Pb、V、Mn、Fe及长石类矿物,在pH值较高的条件下,催化过氧化氢迅速分解(2H202—一2H。O+O。),不断放出氧,以至当向芯砂吹SO:气硬化时,也不能迅速释放出足够量新生态氧,以使SO。转化为足够量的硫酸来催化树脂瞬时固化,因而对S02法芯砂的有效期有极大影响,尤其是采用过氧化氢溶液作活(氧)化剂时问题更为突出怎么办?

通常,原砂可用DSP钝化剂经擦洗、脱泥等进行净钝化处理。DSP钝化剂是一种溶解杂质能力和吸附选择性较强,且对多种金属具有螯合作用的助溶剂,能有效地延缓H202的分解速率,从而大幅度延长芯砂的有效期。实践表明,不同原砂经净钝化处理后,能使呋喃树脂自硬砂的终强度提高70%~295%。

- 并不是工业用树膳都可用作树脂型(芯)砂粘结剂,那么应怎样选用? [2012-09-06]

树脂粘结剂用于铸造生产有以下主要优点:

a)树脂反应速度快,可以大大提高劳动生产率,

便于实现机械化自动化生产,减轻劳动强度;

b)树脂砂湿强度低,流动性好,充填和成形性能好.干强度高,能制造结构复杂和表面质量高的砂型(芯);

c)可减少对熟练造型工或制芯工的依赖性;

d)浇注后砂型(芯)的溃散性很好(壳芯的溃散性尤为优越),铸件的缺陷也相应减少,表面粗糙度变细,尺寸精度得以提高,因而铸件质量得以改善。但是,也有以下主要缺点:

a)对原砂质量要求高;

b)树脂粘结剂价格昂贵;

c)对环境有污染。

用于铸造生产的树脂粘结剂不同于一般的树脂胶和清漆树脂,对色泽没有要求,加入量少,一般只占砂的百分之几,要求它的强度高,不吸湿,而在高温浇注时放出的气体耍少,以保证铸件质量,同时铸造所用的树脂一次浇注后即焦化,势必要求树脂的原料来源广,价格低廉。因此,并不是工业用树脂都可用作树脂型(芯)砂粘结荆。

目前,用作树脂型(芯)砂粘结剂的树脂主要有s酚醛树脂(代号PF)、尿醛树脂(代号UF)、糠醇树脂(代号FA)兰类。但这兰类树脂都有一定的局限性,单~使用时往往难以完全满足造型制芯的妥求。因此,铸造生产中型(芯)砂所用的树脂粘结嗣,一般都是在某一类树脂中加入另一类树脂或另一类树脂的原料,对某一类树脂进行改性处理,形成备种不同性能的新树脂,以满足不同生产条件的需要。

- 并不是建筑上用的水泥都可用作水泥自硬砂粘结剂,那么应怎样选用? [2012-09-03]

水泥是一种重要的建筑材料,它的外观为浅灰色或灰白色细颗粒,种类很多,用途很广。由于水泥有能够凝结、硬化的特性,因此铸造上也用作自硬型砂、芯砂的粘结剂。

但是,并不是建筑上用的水泥都可用作水泥自硬砂粘结剂。铸造上早期使用的普通硅酸盐水泥均为高标号的水泥,但由于凝结时间及硬化周期较长,所以后来大都采用早强水泥(双快水泥)和特快硬水泥(高铝水泥)。

普通硅酸盐水泥是由硅酸盐水泥熟料、少量混合材料、适量石膏磨细制成的水硬性胶凝材料,其矿物组成主要是硅酸钙。普通硅酸盐水泥因凝结慢,硬化慢,耐火度低,故多用作大、中型铸铁件和非铁合金铸件的型(芯)砂粘结剂。为了提高普通硅酸盐水泥的硬化速度、强度和溃教性,除选用高标号的水泥外,在配制水泥砂时可添加氧化钙、氢氧化钙、水玻璃、糖蜜、聚乙烯醇树脂等物质。

高铝水泥是以氧化铝为主要原料,加入适量的石灰石,经煅烧磨细而成的水硬性胶凝材料,其矿物组成为多种铝酸钙。高铝水泥的凝结较快,硬化较快,耐火度高,因此多用作铸钢件和铸铁件的水泥型(芯)砂的粘结剂。此外,还可用作铸铁件半永久型的粘结剂。

双快水泥是在普通硅酸盐水泥的生料中加入矾土和增加石膏用量,另外再加一些氟石作硬化剂,经煅烧磨细而成的快凝快硬水泥,其矿物组成主要是硅酸三钙和氟铝酸钙。双快水泥凝结抉,硬化快,强度高,溃散性好,因此更适用于作中、小件和大批量生产的铸铁件及有色合金铸件的水泥型(芯)砂的粘结剂。对于大中型铸件的水泥型(芯)砂,为了调节其可使用时间和型(芯)的硬化速度,配砂时应加入适量的缓凝剂,如硼酸、酒石酸、木质素磺酸钙等物质,以满足造型制芯工艺要求。

- 铸造用水玻璃砂出现使用时间短的原因及防止方法 [2012-08-30]

铸造用水玻璃砂出现使用时间短的原因:

1.原砂烘干后没有冷却到室温

2.水玻璃的模数及密度大

3.混砂时间过长

4.出碾后水量过低

5.出碾后型砂保存不好

防止方法:

1.烘干的原砂应冷却到室温后使用

2.夏季应用低模数水玻璃

3.混砂时间应尽量短,混匀即可

4.混砂时加水0.5%~1.0%

5.出碾后型砂应在有盖容器中保存,或用湿麻袋盖好

- 为什么铸铁件、铸钢件和铸造非铁合金件用的干型砂不宣一样? [2012-08-27]

由于铸铁件、铸钢件和铸造非铁合金件的合金特性和浇注温度不同,因此它们用的干型砂不宜一样。通常:

①铸铁件和铸造非铁合金件用干型砂的旧砂回用量(质量分数)一般占50%N80%:铸铁件用干型砂中粘土和膨润土的总量控制(质量分数)应在8%~12%之间,两者比例一般在1:1左右,可根据铸件大小适当调整。为了提高芯砂的干强度和溃散性还可加入(质量分数)2-3%的石油沥青乳浊藏或其他有机水溶液粘结剂。

2,钢件用干塑砂大都采用新砂配制,膨润土及粘土的加入量(质量分数)应占10% -15%。有的芯砂和型砂中还可加人1. 5%--~3.O%的有机水溶性粘结剂和木屑。

- 为什么铸铁件、铸钢件和铸造非铁合金件用的湿型砂不宜一样? [2012-08-23]

由于铸铁件、铸钢件和铸造非铁合金件的合金特性和浇注温度不同,因此它们用的湿型砂不宜一样。

①铸铁件的合金熔点较高(略低于铸钢),浇注温度一般在1200~14000C左右,因此对湿型砂耐火度的要求可比铸钢件低。

铸铁件湿型砂的显著特点是其中普遍加入了煤粉,因而亦称“煤粉砂”。煤粉的作用主要在于防止粘砂,如煤粉与渣油液混合使用可使铸铁件表面更加光洁,同时亦减少了夹砂缺陷的倾向,还有利于保持型砂中水分和消除型砂中的团块,使型砂比较松软,从而使流动性得到改善。

②铸钢件的合金熔点很高,浇注温度高达15 000C,因此要求湿型砂有较高的耐火度和透气性。

铸钢件湿型砂一般应具有以下一些特点:

a)采用耐火度高的硅砂,但粒度应比铸钢件干型砂细,常用1组(70/140)的砂粒;

b)新砂所占比例较大,在面砂中有的甚至全部使用新砂,以提高型砂的耐火度,降低型砂中的水分,减少旧砂带入的粉尘;

c)膨润土加入量相应增多,有时加入糖浆等附加物,力求在尽量减少膨润土用量的基础土提高型砂强度,以有利于降低水分,以有利于防止粘砂、夹砂和气孔缺陷;

d)有时在面砂中加入少量煤粉和重油等附加物,以防止粘砂,但这些附加物过多时会使铸钢件产生气孔和渗碳,因此用量需加以限制;

e)严格控制湿型砂水分,提高型砂的透气性;

f)在湿砂型表面喷涂糖浆、低浆废液或水玻璃,提高湿砂型表面强度,但喷涂这些有机水溶性粘结剂以后必须停放数小时,并进行表面烘干。

③铸造非铁合金件的合金熔点一般不高,铜合金浇注温度约12000C,铝合金浇注温度一般不超过700~8000C,镁合金浇注温度更低,因此对湿型砂的耐火度和化学热稳定性要求不高,但非铁合金液一般极易氧化,主要要求是防止合金液渗入铸型,要求铸件有较清晰轮廓和光洁的表面。

- 为什么熔制铸造白铜时不宜使用石墨坩埚和木炭覆盖剂? [2012-08-16]

杂质碳是铸造白铜最有害的元素,因此不宜使用石墨坩埚熔制铸造白铜,同样也不宜使用木炭覆盖剂来覆盖铜液。

通常,铸造白铜兼有铜和镍两种金属的熔炼特性,它比铜的熔点高,吸气能力大、而且铜液能够同时吸收氧和氢,因此铸造白铜宜在密闭及覆盖条件良好的并以镁砂为炉衬的感应电炉中熔制。

为保证铸造白铜铜液的质量,、除应对炉料严格要求和对在镕制过程中的铜液进行严密保护以外,还应严格控制熔炼温度和对铜液进行认真的脱氧,并且常采用Cu-P、Cu-Mn(或Mn)、Cu-Mg(或Mg)进行复合脱氧处理。

- 铸造锌合金的熔制不同于其他非铁合金,怎么熔制? [2012-08-13]

熔制铸造锌合金时一般可不进行精炼处理,熔耗量较小(约为1%~2%)。

通常,熔制铸造锌合金方法有两种:

直接熔制法-一不做A -Cu申间合金,Zn、Al,Cu一起装入炉内熔化。

两次熔制法--先将Al,cu做成中间合金而后配料熔制。

- 在碱性电弧炉中采用不氧化法炼钢时,不宜冶炼铸造低碳合金钢,怎么办? [2012-08-09]

不氧化法又称装入法,基本上是炉料的重熔过程。

不氧化法炼钢,没有氧化期,炉料熔化后即开始还原。由于不进行钢液的氧化过程,也没有氧化脱碳过程,不能降低钢液的碳含量,因此不宜冶炼铸造低碳合金钢(如ZGICr18Ni9T1不锈钢等)。

但不氯化法可以用于冶炼某些铸造高合金钢,、’如铸造高锰钢、铸造高铬钢和铸造铁铝锰炉用耐热钢等。为了保证这些钢的钢液质量,还应注意两个问题:

(l)在不氧化法炼钢中,各种元素含量的变化很小,因此钢液的化学成分基本上是由炉料所决定的,因此应尽可能的在配料时将各种化学成分配好。

(2)不氧化法炼钢,由于没有氧化脱碳过程,不能靠钢液沸腾来清楚钢液中的气体和非金属夹杂物,因此应尽量采用某些辅助性的净化钢液措施。

- 铸造高锰钢的主合金化元素是锰,但还存在其他因素的影响作用吗? [2012-08-06]

铸造高锰钢是一种抗磨钢,也是一种高合金铸钢,主要钢号为ZGMn13,其金相组织为:单一的奥氏体。

铸造高锰钢的主合金化元素是锰,公称含量wmn为13%,其主强化作用是扩大奥氏体相区,使钢获得单一的奥氏体组织,在与碳适当配合后,能够使钢既具有高的韧性,又具有加工硬化性。

但在铸造高锰钢中,不应忽视钢中碳以及其他基本成分与有关工艺措施的影响作用。例如:

碳的影响作用有两方面,一方面碳具有扩大奥氏体相区,促使钢形成奥氏体组织的作用;另一方面,在高锰奥氏体钢中,碳促使钢加工硬化。通常,铸造高锰钢应控碳含量wc为0.9%~1.5%,钢中碳含量过低时,不足以产生有效的加工硬化效果;当碳含量过高时,又会在铸态组织中出现大量的碳化物,特别是出现粗大的碳化物,即使是经过水韧处理能使这些碳化物溶解于奥氏体中,但也会在原来碳化物所在的位置上留下空洞,造成显微裂纹使钢发脆。

为保证铸造高锰钢性能,锰含量与碳含量之间应有适当的搭配,即应有适宜的锰碳比(Mn/C),当钢的碳含量较高时,其锰含量也应较高,适宜的锰碳比为8~10。当锰含量在规格范围内时,增加碳含量会使钢的抗磨性能提高,但会降低冲击韧度。硅降低碳在奥氏体中的溶解度,促使羰化物析出,使钢的耐磨性和冲击韧度降低,因此应将钢中wsi控制在0.3%-1%的范围内,并尽量在下限。磷降低钢的冲击韧度,并使铸件容易开裂,因此磷含量应控制在≤1.O%。

- 为什么采用平炉炼钢时不应忽视对平炉的维护? [2012-08-02]

平炉容量大,按照炉体结构可分为固定式和倾动式,按照熔池部分耐火材料的性质又可分为碱性平炉和酸性平炉。我国的一些重型机器制造厂所用的平炉皆为固定式平炉。

在炼钢过程中,炉衬受到钢液,熔渣和含有相当数量炉尘的炉气的冲刷、熔蚀和化学侵蚀作尉,为了保持炉体各部分的正常形状和尺寸,必须经常地修补损坏之处,因为维护好炉体是完成炼钢过程的基本保证。

您好,欢迎访问申泰铸铁平台!

您好,欢迎访问申泰铸铁平台!